Plan-Bau

|

|

Modellbau

Plan-Bau |

mini-sail

e.V. |

diese Bilder lassen sich

vergrößern

diese Bilder lassen sich

vergrößern"St. Malo"

Baubericht zum VTH-Modellbauplan

von Jürgen Vogt

|

|

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Vorwort

Schon lange wünschte ich mir ein vorbildgetreues Segelboot. Bei der Durchsicht der Modellbaukataloge konnte ich aber nichts entdecken, was mir gefiel. Doch dann fand ich in der VTH Publikation „Modell-Baupläne“ die St. Malo. Der Bauplan wurde also sofort bestellt. Zusätzlich entdeckte ich im Internet weitere Informationen über die in den achtziger Jahren von Conyplex gebauten 13 m Segelyacht Contest 42. Auf Seiten verschiedener Makler für gebrauchte Yachten entdeckte ich ebenfalls Bilder zu den angebotenen Booten, die beim späteren Nachbau recht hilfreich wurden. Nach dieser Vorarbeit konnte der Bau beginnen.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Rumpf

Die Arbeit begann damit, die Spanten aus 4-mm-Sperrholz auszusägen. Die Spanten wurden inklusive Heckspiegel auf der Helling aufgestellt, für das Grundbrett habe ich eine 19-mm-Spanplatte benutzt. Als nächstes erfolgte die Balsa-Beplankung des Spantgerüstes, wobei der Rumpf mit 4-mm starken und der Kiel mit 1-mm starken und 10-mm breiten Balsaholzleisten in einem Stück beplankt wurde. Bild 04 –

Der grundierte Rumpf mit Ruder

Bild 04 –

Der grundierte Rumpf mit Ruder

Dann folgten die üblichen Schleif- und Spachtelarbeiten, dabei wurde der Rumpf mit weißer Vorstrichfarbe gestrichen, um Unebenheiten besser erkennen zu können.

Als das Ergebnis zufrieden stellend aussah, wurde der gesamte Rumpf und Kiel mit zwei Lagen

Glasgewebe und Epoxid-Harz laminiert. Das Gewebe habe ich dabei diagonal zur Webrichtung

aufgelegt, so konnte es sehr gut der Rumpfform angeschmiegt werden. Das Harz selbst habe ich je

Schicht mit den Händen (natürlich durch Einmal-Handschuhe geschützt) einmassiert.

Das Ruderblatt selbst ist aus zwei 1-mm-ABS-Platten hergestellt, zwischen die eine Stahlstange (gekürzte Schiffswelle) mit Stabilit-Express eingeklebt wurde.

Der Rohrumpf konnte jetzt von der Helling getrennt werden, und der Ballast im Kiel eingebaut werden. Da der Kiel ja in einem Arbeitsschritt mit beplankt und laminiert wurde, musste er nur noch mit Bleikugeln befüllt werden. Um für einen festen Halt der Bleikugeln zu sorgen, wurde gleichzeitig lagenweise dünnflüssiges Epoxid-Harz mit eingebracht. Auf diese Art verschwanden ca. drei Kilogramm Blei im Kiel.

Aus den Resten des Glasgewebes wurden Streifen geschnitten, so dass sie vom Maß her zwischen die Spanten passten. Mit diesen Streifen wurde die Rumpfinnenseite laminiert.

Als nächstes folgte der Einbau der Motorbefestigung und des Getriebe-Motors.

|

|

|

|

| Bild 06 | Bild 07 | Bild 08

Die Schotumlenkung |

Bild 09

Deckverstärkungen |

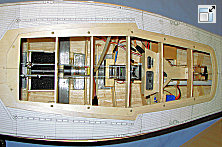

Im Bug des Rumpfes wurde die Rolle für die vordere Schotumlenkung eingebaut. Dazu verwendete ich eine Seilrolle mit 60-mm Durchmesser aus dem Baumarkt, durch die ein dickwandiges Messingrohr als Welle gesteckt wurde. Die Rolle wird durch zwei Stellringe (je einen oben und unten) auf dem Messingrohr gehalten. Das Messingrohr selbst ist mit Hilfe von kleinen durchbohrten Holzklötzen an einem Spant befestigt. Als RC Komponenten wurden jetzt eine Segelwinde, ein Ruderservo und ein Fahrregler eingebaut.

Dafür wurden aus 3-mmSperrholz kleine Platte für die RC Komponenten hergestellt und zwischen den Spanten eingebaut. Auf einer dieser Platten sollte auch später noch der Empfänger befestigt werden.

Bild 10 – RC Einbau,

Bild 10 – RC Einbau,

Einige weitere grundlegenden Positionen mussten ebenfalls jetzt bestimmt werden: Akkus, Schotführung unter Deck, Deckverstärkungen usw.

Bild 11

– Versteck für Schalter und Ladebuchsen

Bild 11

– Versteck für Schalter und Ladebuchsen

Zusammen mit der Segelwinde wurde ebenfalls die Schotführung eingebaut. Diese Führung besteht im

Wesentlichen aus der schon erwähnten Umlenkrolle und im hinteren Teil des Rumpfes aus einem Stück

Kabelkanal. Durch diesen Kabelkanal (Plastikrohr) wird die Schot über die RC Grundplatte bis an

den Heckspiegel geführt, ohne dass die Gefahr besteht, dass sie sich in RC-Komponenten oder

Ruderanlenkung verfangen kann. Mit Hilfe der Stellschrauben an der Umlenkrolle konnte diese jetzt

in der Höhe der Wickeltrommel der Segelwinde angepasst werden.

Notwendige Verstärkungen wurden aus 10X15-mm-Kiefernleisten hergestellt und eingeklebt.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Deck

Das Deck besteht aus 2-mm-Sperrholz. Um es grob aussägen zu können, habe ich den gesamten Rumpf einfach auf ein 2-mm-Sperrholzbrett gelegt und mit dem Bleistift herumgezeichnet. An den Spanten wurden außen und in der Mitte jeweils kleine Holzklötze angeklebt (siehe auch Bild 09). Das ausgesägte Deck wurde nun auf den Rumpf aufgelegt, an den Stellen, wo sich die Klötze befinden angebohrt und angeschraubt. Die Schraubenköpfe der Spax-Schrauben sind dabei bündig ins Deck gesenkt, da für später ja noch eine ebene Fläche zum Beplanken erhalten bleiben musste.

Nach erneutem Anzeichnen des Decks konnte es, nachdem es wieder abgeschraubt war, auf seine endgültige Form zugeschnitten werden. Durch die Schraublöcher war auch die Position eindeutig bestimmt und beim erneuten Anschrauben konnte nichts verrutschen.

Als das "Schiff" nun so im Arbeitskeller stand, habe ich mir vorgestellt, wie das ganze wohl fertig beplankt aussehen würde. Und schon stellte sich die Frage, wie dieser Arbeitsschritt denn wohl zu bewerkstelligen ist. Der Bauplan enthält eine komplette Zeichnung der Beplankung, die dazu irgendwie auf das Deck übertragen werden musste. Um dies zu realisieren, habe ich die Decksansicht des Bauplanes fotokopiert und die einzelne Din-A4-Blätter zu einem gesamten Deck zusammengeklebt (siehe auch Bild 10). Nun galt es diese Kopie auf das Deck zu drucken. Dazu habe ich das Papier mit der Druckseite auf das Deck gelegt und mit Clou Holzgrundierung getränkt (dies sollte man unbedingt draußen machen). Durch die in der Grundierung enthaltenen Lösungsmittel wurden die kopierten Linien angelöst und konnten auf dem Sperrholz abgedruckt werden. Ein leichter Druck mit einem Holzschaber reichte aus. Nach dem Abheben der Kopie war das komplette Deck wunderbar auf dem Sperrholz aufgezeichnet. Als Nebeneffekt waren natürlich auch Positionen von Beschlagteilen (z.B. Wanten...) und der Decksausschnitt übertragen. Dies Verfahren funktioniert natürlich nur bei einem symmetrischen Deck, ansonsten müsste man den Plan erst spiegeln, damit er nach dem Abdrucken wieder seitenrichtig ist.

Im nächsten Schritt wurde der Decksausschnitt fertig gestellt, in dem die dann offen liegenden Spantoberseiten herausgetrennt wurden.

Alle Schoten waren zu diesem Zeitpunkt schon eingezogen, da nach dem endgültigen Aufkleben des Decks einige Stellen der Umlenkung nur noch sehr schwer zugänglich sind. Vor dem Aufkleben des Decks habe ich die Unterseite zum Schutz vor Feuchtigkeit komplett mit Epoxid-Harz gestrichen.

Nachdem dann das Deck mit Epoxid-Kleber aufgeklebt und zusätzlich wieder verschraubt war, musste der Rumpf dann erneut geschliffen werden.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | |

|---|---|---|---|---|---|---|---|---|---|---|

Kabine

Aus 1-mm-Sperrholz wurde jetzt die Auflage für den Kabinenaufbau in Form eines Rahmens ausgesägt. Um den eigentlichen Kabinenaufbau erstellen zu können, mussten alle Einzelteile aus dem Plan heraus konstruiert werden. Die Teile des Aufbaus bestehen ebenfalls aus 1-mm-Sperrholz, nur die stark gebogenen Seitenränder und die Hinterseite sind aus einer 1-mm-ABS-Platte gefertigt, die über einem Heißluftgebläse geformt wurden.

Bild 13 - Einzelteile der Kabine |

Bild 14 – Kabine im Rohbau |

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Beplankung

Für die gesamte Beplankung besorgte ich mir 1-mm dicke Leisten aus Birnenholz in verschiedenen Breiten bei GK Modellbau. Birne hat den Vorteil, dass sie so gut wie keine Maserung hat, was damit dann auch nicht zu maßstabsuntreuen Holzmaserungen auf den Planken führte und speziell gefiel mir die Färbung so gut, dass ein Beizen überflüssig wurde. Zuerst wurde die Beplankung für das Kabinendach hergestellt. Die Einzelteile sind auf jeweils einer kopierten Papiervorlage zusammengeklebt worden. Das Papier musste dann nur noch auf der Rückseite entfernt werden, und ein gesamtes Panken-Element konnte nach der Lackierung aufgeklebt werden. Dieses Vorgehen hatte den Vorteil, dass ich die gesamte Zeit auf der glatten Unterlage des Tisches arbeiten konnte und zum Schuss nur vier große Teile auf dem Kabinendach aufkleben musste. Die drei Lukendeckel habe ich dabei im selben Verfahren gleich mitgebaut.Wie schon erwähnt, ist die gesamte Beplankung mit Leisten aus Birnenholz ausgeführt. Um die Kalfaterung darstellen zu können, habe ich jeweils ca. 15 Planken hochkant zusammengelegt und so auf die Längsseite grauen Bastelkarton aufgeleimt. Hierbei sollte nur so viel Leim verwendet werden, dass kein Leim zwischen die Planken gequetscht wird, die ja nicht miteinander verklebt werden sollen. Nachdem der Leim getrocknet war, wurden die einzelnen Leisten mit dem Klingenmesser abgetrennt.

|

|

|

|

Das ging relativ einfach, da das Messer durch die hochkant stehenden Leisten, durch die es gezogen wird, eine gute Führung hat. Ein anschließendes Wässern (um die Leisten besser biegen zu können) ist aber nicht mehr möglich, da der Pappkarton sonst quellen und aufweichen würde. Da ich für die Beplankung nur 1-mm dicke und 4-mm breite Leisten benutzt habe und der Plankenverlauf keinen starken Radius aufweist, hatte ich aber beim Biegen keine Probleme. Den Wassergang, der aus einer 7-mm breiten Leiste besteht, konnte ich vor dem Biegen wässern, denn die Kalfaterung (Pappkarton) befand sich an der nächsten Planke. So wurde dann Planke um Planke von der Bordwand nach innen mit dickflüssigem Sekundenkleber aufgeklebt. Der empfindliche Pappstreifen der Kalfaterung lag damit immer auf der Seite der Planke, die man zum Andrücken nicht anfassen musste, die Gefahr einer Beschädigung war damit sehr gering.

Die Fischung der Königsplanke wurde nach dem Festkleben jeder einzelnen Planke ausgeschnitten, dabei leistete der Plankenschneider von GK-Modellbau sehr gute Dienste. Vor dem Festkleben der Königsplanke musste, nachdem die kleinen Führungsstücke, die zur Fixierung der losen Königplanke während der Beplankung dienten, wieder entfernt waren, natürlich noch ein 1-mm-Pappstreifen „Zahn um Zahn“ an die Fischung geklebt werden. Dabei benutzte ich einen Zahnstocher, um den Pappstreifen richtig in die Ecken drücken zu können.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Kabinendach

Das feste Kabinendach, hier wurde abweichend zum Plan gebaut, sollte durch ein Stoffdach ersetzt werden. Als erstes wurde das Gestänge aus Messingrohr gebogen und zusammengelötet. Anschließend wurde das Messingrohr vernickelt. Die Imitation des Stoffdaches ist aus Glasgewebe hergestellt. Dazu wurde über den in die Kabine eingesetzten MS-Rohrbügel und über die Fenster Frischhaltefolie (als Trennschicht) gespannt. Darüber wurde jetzt die erste Lage Glasgewebe gelegt und mit Epoxid-Harz getränkt. Die zweite Lage Glasgewebe wurde aufgelegt aber nicht mehr mit Harz bestrichen. So konnte diese Lage das Harz aus der ersten Lage aufsaugen und es entstand eine fast trockene Oberfläche, in der die Stoffstruktur enthalten blieb.

|

|

|

|

Der Bug- und Heckkorb ist aus Messingrohr gelötet. Die Lötstellen wurden mit einer

Schlüsselfeile geglättet und das ganze Teil anschließend mit Metallreiniger auf Hochglanz

poliert. Mit dem Handgalvanisiergerät von Conrad Electronic wurde das Bauteil vernickelt. Zum

Aufbau der notwendigen Spannung von 3,5 Volt war ein kleines 500-mA Universal-Stecker-Netzteil

(ca. 5,- €) vollkommen ausreichend, bei richtiger Polung lagert sich schon nach einigen

Sekunden eine sichtbare Nickelschicht auf dem Messing ab.

Bild 25 –

Die Halterung für die Rettungswesten

Bild 25 –

Die Halterung für die Rettungswesten

Ein zufrieden stellendes Ergebnis erzielt man allerdings nur, wenn die Oberfläche vor dem

galvanisieren wirklich glatt ist. Unebenheiten an den Lötstellen oder Riefen im Metall lassen

sich auch durch langes galvanisieren und damit dickerer Nickelschicht nicht ausgleichen. Falls

gewünscht, kann die Nickelschicht dann noch durch einen Überzug mit Zapon-Lack (z.B. von Clou)

versiegelt werden. Bei meinem Modell habe ich darauf verzichtet, die Jahre werden zeigen, ob dies

die richtige Entscheidung war.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Lackierung

die Rumpflackierung stand als nächstes auf dem Plan. Der gesamte Rumpf wurde mit weißem Heizkörperlack gespritzt, der soll nicht so leicht vergilben wie regulärer weißer Kunstharzlack. Um die Wasserlinie anzeichnen zu können, baute ich mir ein Hilfsmittel. Ein eingeklemmter Bleistift, an einem Rundholz höhenverstellbar, der um das im Ständer stehende Schiff herum geschoben werden konnte. Den glatten und ebenen Untergrund lieferte hier eine Marmortischplatte. Die so sauber angezeichnete Line musste nun nur noch abgeklebt werden und schon konnte das Unterwasserschiff mit der Sprühdose lackiert werden.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Details

Nach der Lackierung von Rumpf und Deck konnten die Badeleiter und der Bugbeschlag angebracht werden. Die Beschriftung wurde auf dem PC erstellt und auf einen blanko Decal-Bogen ausgedruckt. Zum Schutz war es nötig, den Ausdruck mit Klarlack zu versiegeln, da der Druck vom Tintenstrahldrucker nicht wasserfest ist. Nach dem Trocknen konnten die einzelnen Schiebebilder ausgeschnitten, in Wasser eingeweicht und aufgeschoben werden. Anschließend, nach dem Trocknen am Modell, sind die Schriftzüge nochmals mit Klarlack geschützt worden.

|

|

|

|

Bei einem Vergleich mit dem Bauplan wird man sehen, dass die Steuersäule abweichend gebaut wurde. Hier habe ich, anhand von Fotos aus dem Internet, eine moderne Steuersäule konstruiert, die über dem Kompass auch ein in den Bügel integriertes Farb-Display hat.

Die Fensterrahmen sind aus einer 0,5-mm-ABS-Platte ausgeschnitten und anschließend silberfarben lackiert worden. Als Verglasung ist auf der Innenseite rauchglasfarbenes ABS auf den Fensterrahmen geklebt. Die Windschutzverglasung ist ebenfalls aus Rauchglas, der Rahmen besteht aus H- und U-Profilen aus Messing. Nach der Lackierung des Aufbaues konnten die Fenster eingebaut und die aus Sperrholz gesägten Handläufe aufgeklebt werden. Um den Handläufen mehr Halt zu geben, sind sie mit 1-mm-Messingdraht in den Aufbau gestiftet. Von innen angeklebte Gardinen aus weißer Wellpappe machen die Fenster undurchsichtig und verhindern damit den Einblick ins Schiff. Ein Skipper am Ruder durfte natürlich auch nicht fehlen. Die Figur, die ich für diesen Zweck fand, war eigentlich als „Wackelmännchen“ für die Frontscheibe eines Autos gedacht. Da die Größe von 15 cm aber sehr gut zum Maßstab des Schiffes passte, wurden kurzerhand die Arme abgeschnitten und in neuer Position wieder eingeklebt. Nach dieser „Operation“ und neuer Lackierung war der Skipper fertig, der jetzt Steuerrad und Fahrhebel in der Hand hält.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Takelage

Die Masten und Bäume wurden aus Alu-Profilmasten hergestellt, die Saling besteht aus Messingrohr, wobei in die offenen Rohrenden Augschrauben als Wanten-Durchführung eingesteckt sind. Die Mastbeschläge sind als Fertigteile gekauft worden, nur der Flaschenzugniederholer am Großbaum wurde aus Rollen selbst zusammengelötet. Die Mastköpfe sind aus einer Alu-Profilschiene T-förmig herausgesägt und in die eingekerbte Mastspitze eingesteckt, so können sie bei Bedarf einfach nach oben wieder herausgezogen werden. Die Segel sind aus Drachenstoff genäht. Als Keep ist eine 2mm dicke Polyesterstange (ebenfalls aus dem Drachenbauladen) eingeschoben. Die Segellatten und Verstärkungen bestehen aus 0,5-mm-ABS, über das eine Schicht Drachenstoff geklebt wurde. Die notwendigen Löcher konnten dann einfach gebohrt werden, auf Ösen habe ich verzichtet, da ich denke, dass das ABS stabil genug ist. Die Herstellung der Segelnummern erfolgte aus schwarzem, selbstklebendem Dacronband, das ist auch im Drachbauladen erhältlich. Die eigentlichen Buchstaben und Zahlen wurden am PC entworfen und gespiegelt (geht z.B. mit Powerpoint). Jetzt konnten die Segelnummern seitenverkehrt ausgedruckt werden und auf die Schutzfolie (Rückseite) des Dacronbandes mit Sprühkleber aufgebracht werden. Mit Schere und Klingenmesser konnten nun die einzelnen Buchstaben und Zahlen ausgeschnitten werden. Dieses Verfahren hatte den Vorteil, dass auf der später sichtbaren Vorderseite des Stoffes nichts angezeichnet werden musste. Als Abschluss musste nur noch die Schutzfolien mitsamt der Papiervorlage von jeder Buchstabenrückseite abgezogen werden und die Beschriftung ins Segel geklebt werden.

Die Takelage erfolgte mit Materialen aus dem Anglerbedarf. Die Befestigungen für die Wanten im Mast sind z.B. Hochsee-Wirbel, die in Bohrlöcher im Mastprofil eingehängt sind. Kleinere dieser Wirbel dienen ebenfalls der Befestigung der Schotschnüre. Die Wanten selbst bestehen aus einer Dacronschnur, und als Wantenspanner dienen Gabelköpfe (im Katalog zu finden unter Zubehör für den Flugzeugmodellbau) mit einer eingeschraubten Augschraube (ebenfalls Flugzeugmodellbau-zubehör, die Schrauben heißen dort Einschraub-Ruderhörner). Die Wanten des hinteren Mastes habe ich abweichend zum Bauplan nicht auf dem Aufbau, sondern direkt auf dem Deck angebracht. Dadurch drückt der Mast den Kabinenaufbau herunter und zieht ihn nicht hoch. Auf den Fotos vom Original waren die Wanten übrigens ebenso angeschlagen. Gespannt werden die Wanten mit Klemmschiebern. Und hier sind wird dann auch schon an der Stelle, was mir an dem Modell optisch nicht so gut gefällt, denn diese Klemmschieber sehen wirklich nicht besonders gut aus - aber im nächsten Winter kann ich ja vielleicht das Modell umstellen auf Wanten aus Stahllitze.

|

[Vorwort] | [Rumpf] | [Deck] | [Kabine] | [Beplankung] | [Kabinendach] | [Lackierung] | [Details] | [Takelage] | [Resümé] |

|---|---|---|---|---|---|---|---|---|---|---|

Resümé

Für mein erstes nur nach einem Bauplan gebautes Modell hat sich die mit Unterbrechungen

zweijährige Bauzeit gelohnt. Die Segeleigenschaften konnten bisher nur bei leichtem Wind getestet

werden und da hat die St. Malo bestanden. Aber das war für mich ja nicht der wichtigste Punkt bei

der Auswahl, das Schiff sollte etwas „für das Auge“ werden und keine

Geschwindigkeitsrekorde brechen. Optisch macht es, sowohl als Standmodell als auch auf dem

Wasser, einen sehr guten Eindruck und bietet reichliche Möglichkeiten Details zu realisieren.

Diese habe ich sicherlich noch nicht alle ausgeschöpft und einige werden später noch realisiert

werden, z.B. Deckslampe am Mast, Fender, Radar …

- so richtig fertig ist man mit einem Modell ja nie.

Bild 33 – Die Jungfernfahrt fand leider bei trübem Wetter und wenig Wind statt |

Bild 34 – Bei Sonnenschein wird ohne Stoffdach gesegelt, und die Badeleiter lädt zum Schwimmen ein |

|